Dalam proses pembuatan acuan, bahagian membentuk acuan selalunya perlu digilap permukaan.Menguasai teknologi penggilap boleh meningkatkan kualiti dan hayat perkhidmatan acuan dan seterusnya meningkatkan kualiti produk.Artikel ini akan memperkenalkan prinsip kerja dan proses penggilapan acuan.

1. Kaedah penggilap acuan dan prinsip kerja

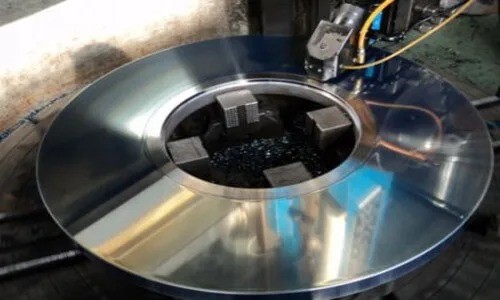

Penggilap acuan biasanya menggunakan jalur batu minyak, roda bulu, kertas pasir, dsb., supaya permukaan bahan berubah bentuk secara plastik dan bahagian cembung permukaan bahan kerja dikeluarkan untuk mendapatkan permukaan licin, yang biasanya dilakukan dengan tangan. .Kaedah pengisaran dan penggilap super halus diperlukan untuk kualiti permukaan yang tinggi.Pengisaran dan penggilap yang sangat halus diperbuat daripada alat pengisar khas.Dalam cecair penggilap yang mengandungi pelelas, ia ditekan pada permukaan mesin untuk melakukan gerakan berputar berkelajuan tinggi.Menggilap boleh mencapai kekasaran permukaan Ra0.008μm.

2. Proses penggilapan

(1) pengilat kasar

Pemesinan halus, EDM, pengisaran, dll. boleh digilap dengan penggilap permukaan berputar dengan kelajuan putaran 35 000 hingga 40 000 r/min.Kemudian ada minyak batu kisar manual, jalur batu minyak ditambah minyak tanah sebagai pelincir atau penyejuk.Urutan penggunaan ialah 180#→240#→320#→400#→600#→800#→1 000#.

(2) Penggilapan separa halus

Separuh kemasan terutamanya menggunakan kertas pasir dan minyak tanah.Bilangan kertas pasir adalah mengikut urutan:

400#→600#→800#→1000#→1200#→1500#.Malah, kertas pasir #1500 hanya menggunakan keluli acuan yang sesuai untuk pengerasan (di atas 52HRC), dan tidak sesuai untuk keluli pra-keras, kerana ia boleh menyebabkan kerosakan pada permukaan keluli pra-keras dan tidak dapat mencapai kesan penggilap yang diingini.

(3) Penggilap halus

Penggilapan halus terutamanya menggunakan pes pelelas berlian.Jika mengisar dengan roda kain penggilap untuk mencampur serbuk pelelas berlian atau tampal pelelas, susunan pengisaran biasa ialah 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #).Tampal berlian 9 μm dan roda kain penggilap boleh digunakan untuk menghilangkan tanda rambut dari kertas pasir 1 200# dan 1 50 0#.Penggilapan kemudiannya dilakukan dengan pes felt dan berlian dalam urutan 1 μm (14 000 #) → 1/2 μm (60 000 #) → 1/4 μm (100 000 #).

(4) Persekitaran kerja yang digilap

Proses mengilat hendaklah dijalankan secara berasingan di dua lokasi kerja, iaitu, lokasi pemprosesan pengisaran kasar dan lokasi pemprosesan pengilapan halus diasingkan, dan penjagaan perlu diambil untuk membersihkan zarah pasir yang tinggal di permukaan bahan kerja pada sebelumnya. proses.

Secara amnya, selepas menggilap kasar dengan batu minyak hingga kertas pasir 1200#, bahan kerja perlu digilap untuk membersihkan tanpa habuk, memastikan tiada zarah habuk di udara melekat pada permukaan acuan.Keperluan ketepatan melebihi 1 μm (termasuk 1 μm) boleh dilakukan dalam ruang penggilap yang bersih.Untuk penggilapan yang lebih tepat, ia mesti berada dalam ruang yang benar-benar bersih, kerana habuk, asap, kelemumur dan titisan air boleh mengikis permukaan berkilat berketepatan tinggi.

Selepas proses penggilap selesai, permukaan bahan kerja hendaklah dilindungi daripada habuk.Apabila proses penggilapan dihentikan, semua bahan pelelas dan pelincir hendaklah dikeluarkan dengan berhati-hati untuk memastikan permukaan bahan kerja bersih, dan kemudian lapisan salutan anti-karat acuan hendaklah disembur pada permukaan bahan kerja.

Masa siaran: Jan-10-2021